La relevancia actual de la Gestión de la Configuración

Gestionar eficientemente la estructura del producto y mantener las listas de materiales actualizadas para los diferentes productos y variantes que una empresa desarrolla, es sin duda, un desafío importante hoy en día. En un proceso productivo actual donde los productos se diseñan, se fabrican y posteriormente se mantienen en un entorno colaborativo, la responsabilidad de la Gestión de la Configuración cruza las fronteras de la propia organización. Bajo este nuevo entorno, se incrementa la complejidad de mantener las listas de materiales precisas y sincronizadas, especialmente a la hora de tener que gestionar los cambios que se producen en el producto a lo largo del su ciclo de vida, lo cual, puede provocar datos imprecisos, que se traducen en una disminución de la calidad, en un incremento de los costes, y en retrasos en la salida del producto al mercado.

De hecho, la calidad, el tiempo de salida del producto al mercado (time-to-market), y los costes son los factores que más influyen en las compañías de cara a mejorar los procesos asociados a la Gestión de la Configuración. Cuando hablamos de costes no sólo hay que tener en cuenta aquellos asociados al desarrollo del producto, sino también e incluso con mayor relevancia, los costes asociados al ciclo de vida completo del producto, es decir, aquellos asociados al mantenimiento y garantías. En este sentido, la Gestión de la Configuración tiene total relevancia sobre la rentabilidad del producto a lo largo de su ciclo de vida.

La Gestión de la Configuración suministra una plataforma que ayuda a que los productos se desarrollen, se produzcan y se mantengan eficientemente. Sin una clara y precisa información y documentación del producto, los procesos asociados a la fabricación y al posterior soporte y mantenimiento del producto no serán lo suficientemente eficientes. En el peor de los casos, los errores debidos a una pobre información de la configuración del producto se traducirán en problemas relacionados con la calidad y el rendimiento del producto, lo cual tendrá un impacto negativo importante sobre la reputación de la empresa, y sobre los costes asociados al mantenimiento y los derivados de las acciones correctivas ligadas al cumplimiento de las oportunas garantías. Por el contrario, disponer de una clara y precisa definición del producto es clave para asegurar que los productos alcanzan y mejoran la calidad, los costes, y los plazos esperados, lo que se traducirá directamente en un aumento de los beneficios.

Retos de la Gestión de la Configuración

Una Gestión de la Configuración eficiente tiene un impacto significativo sobre la rentabilidad del producto a lo largo de su ciclo de vida, pero alcanzar este grado de eficiencia supone controlar y superar una serie de inconvenientes importantes, entre los que destacan:

- Mantener un alto grado de precisión en las listas de materiales.

- Gestionar los cambios de ingeniería a lo largo de las diferentes configuraciones y variantes del producto.

- Mantener las listas de materiales sincronizadas con los cambios de ingeniería.

- Mejorar la gestión de los cambios de ingeniería a través de los diferentes departamentos de la empresa.

En respuesta a estas presiones y desafíos, las compañías están tomando acciones relacionadas con la mejora y optimización de los procesos relacionados con la Gestión de la Configuración.

Mejora y optimización de los procesos relacionados con la Gestión de la Configuración

Las compañías más inquietas por la calidad, los costes y los plazos están tendiendo a formalizar y a estandarizar los procesos relacionados con la Gestión de la Configuración en varios ámbitos:

- Estandarizando los procesos de definición y mantenimiento de datos de producto, incluyendo las listas de materiales. Estandarizar los procesos relacionados con la definición y el mantenimiento de datos de producto es importante para asegurar la consistencia, la interoperatividad y la reutilización de la información.

- Estandarizando los procesos de análisis y aprobación de cambios. Estandarizar los procesos relacionados con el análisis y aprobación de cambios asegura que todas las partes de la empresa que se ven afectadas por un cambio de ingeniería tienen la oportunidad de revisarlo y aportar sus correspondientes comentarios, lo cual se traducirá en una disminución de los trastornos ocasionados por el cambio en sí mismo, y mejorará las posteriores decisiones sobre cómo y cuando se tienen que implementar los cambios.

- Estandarizando los procesos de comunicación de cambios a todas las partes afectadas. Estandarizar los procesos relacionados con la comunicación de cambios ayuda a que todas las partes afectadas por el cambio, tanto dentro de la empresa como fuera, conozcan el cambio con el objetivo de reducir los inconvenientes que pudiera producir.

En muchos casos, estas compañías están definiendo y desarrollando sus propios procesos relacionados con la Gestión de la Configuración, y en otros casos, están adoptando mejores prácticas reconocidas en la industria, tal como CMII del Institute of Configuration Management.

Estas empresas no sólo se están preocupando de optimizar sus procesos relacionados con la Gestión de la Configuración, sino que también están desarrollando programas de formación para extender el conocimiento relacionado con la Gestión de la Configuración entre todos los empleados de la compañía en función de sus necesidades particulares.

Extendiendo el alcance de la Gestión de la Configuración

Además de formalizar y estandarizar los procesos indicados anteriormente, la Gestión de la Configuración se debe extender en varios aspectos:

- Extendiendo la Gestión de la Configuración por todo el ciclo de vida del producto, tanto en las fases previas al diseño, como en las fases posteriores, especialmente en el paso de diseño a fabricación. En cuanto a las fases previas al diseño, la Gestión de la Configuración puede actuar como soporte a los procesos relacionados con la pre-venta, marketing, definición de la gama de productos, etc. En este aspecto, la Gestión de la Configuración puede gestionar y mantener los requerimientos y otros datos relacionados con la definición del producto bajo control de revisiones, de tal manera que se adelanta el control sobre el impacto de los cambios a las etapas iniciales de desarrollo. Requerimientos mal definidos, no controlados o en proceso continuo de cambio son garantías de que el producto falle, o que no alcance las expectativas del cliente. El paso de diseño a fabricación también es clave y debe estar totalmente bajo control. Bajo este proceso es cuando la lista de materiales de ingeniería que contiene los elementos o artículos de acuerdo a como se han diseñado, y como se representan en los planos de ensamblaje o conjunto, se convierte en la lista de materiales de fabricación o producción, donde además de contemplar la agrupación de componentes de cada fase del proceso de producción, puede incluir todos los datos necesarios para dar soporte a la fabricación o al aprovisionamiento. Es justamente en este momento cuando el producto se transforma desde una entidad virtual a algo que necesita ser fabricado físicamente. A partir de este punto, cualquier cambio sobre el producto es mucho más costoso que en fases anteriores, ya que antes de llevar a cabo el cambio hay que considerar otros factores como los productos ya fabricados, los productos en proceso de fabricación, inventarios, órdenes de compra, etc.

- Extendiendo la Gestión de la Configuración por las diferentes disciplinas que participan en el desarrollo del producto. Hoy en día, más y más productos involucran a diferentes disciplinas en su desarrollo, siendo difícil imaginar un producto que además de sus componentes mecánicos no incorpore componentes eléctricos o electrónicos, o software embebido. La Gestión de la Configuración no sólo va a permitir mejorar el control de todos estos elementos cada uno bajo su propia disciplina, sino que también y más importante, va a permitir sincronizar las diferentes disciplinas bajo la misma estructura de producto.

- Extendiendo la Gestión de la Configuración para incluir más datos del producto. La definición de un producto debe estar compuesta no sólo por la información de diseño, sino que también debe incluir otra información relevante, como instrucciones de fabricación, especificaciones de calidad, etc., que ayudan a que el producto se fabrique eficientemente y de acuerdo a las requerimientos definidos. La Gestión de la Configuración va a ayudar a que toda la documentación del producto esté bajo control y siempre actualizada.

Tecnologías que facilitan la Gestión de la Configuración

Aumentar el alcance de la Gestión de la Configuración para incluir más información del producto y más fases del ciclo de vida tiene un impacto positivo en la calidad, en la disminución de los costes, y en la reducción de los plazos. El único inconveniente que presenta esta extensión es que aumenta la complejidad de gestión y control. Para reducir esta complejidad existen diferentes tecnologías que ayudan a gestionar y automatizar los procesos relacionados con la Gestión de la Configuración.

Una primera tecnología que facilita los procesos relacionados con la Gestión de la Configuración es disponer de un repositorio único que centralice todos los datos del producto. Disponer de un repositorio que centralice los datos de producto significa que la estructura del producto siempre estará actualizada en sus diferentes formatos, así como cualquier otra información relacionada con el producto. Un repositorio común de información va a permitir que la información esté asegurada, accesible bajo autorización, y bajo el control de revisiones, lo cual garantizará el control de la trazabilidad sobre los cambios realizados.

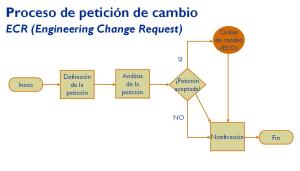

Una vez que los datos que definen el producto están centralizados y controlados en el repositorio de información, el siguiente paso debería ser automatizar los procesos asociados con la Gestión de la Configuración, y esto se logra mediante soluciones de gestión de procesos o workflow. Este tipo de soluciones ayudan a automatizar procesos tales como los procesos de petición de cambio, o los procesos de orden de cambio.

Gestión de la configuración y aplicaciones PLM y ERP

Las aplicaciones PLM (Product Lifecycle Management) dan soporte a la Gestión de la Configuración ya que permiten gestionar y automatizar los procesos contemplados en ella.

Las aplicaciones PLM gestionan los datos del producto durante todo su ciclo de vida, siendo más crítico en la fase de diseño cuando los ingenieros necesitan acceso inmediato a datos como especificaciones, modelos CAD, planos, listas de materiales, etc. Las aplicaciones PLM centralizan datos como la estructura del producto, la documentación del producto, los cambios de ingeniería y revisiones, normativas, etc., facilitando el acceso a estos datos a toda la empresa, y a su cadena de valor.

Las aplicaciones ERP gestionan todas las operaciones centradas en el negocio tales como las finanzas, las compras, los recursos humanos, la planificación, la producción, los inventarios, etc. Las aplicaciones ERP gestionan que el producto se produzca de acuerdo a las necesidades del cliente en tiempo y coste. En este sentido, las aplicaciones ERP se centran en la planificación de la producción, en la gestión del inventario, en los costes, en la logística, y en general en los aspectos físicos de la producción.

Cada una de estas aplicaciones aporta un valor único a la empresa. Cuando ambas aplicaciones se integran y combinan suministran un entorno de colaboración que puede tener un gran impacto sobre la productividad, reduciendo la duplicación de los datos y acelerando los ciclos desarrollo.